ອຸດສາຫະກໍາແຜງວົງຈອນ PCB ສະເຫມີມີຄວາມຕ້ອງການດ້ານຄຸນນະພາບທີ່ເຄັ່ງຄັດສໍາລັບຂະບວນການຜະລິດ.ໃນບັນດາພວກເຂົາ, ສີແດງຂອງແຜ່ນວົງຈອນ PCB ທີ່ເກີດຈາກການພິມຫນ້າກາກ solder ແມ່ນປະກົດການທີ່ບໍ່ຕ້ອງການທົ່ວໄປ.ມັນບໍ່ພຽງແຕ່ສົ່ງຜົນກະທົບຕໍ່ຄວາມງາມພາຍນອກຂອງ PCB, ແຕ່ຍັງມີຜົນກະທົບຕໍ່ກະດານວົງຈອນ.ຍັງມີຄວາມສ່ຽງດ້ານຄຸນນະພາບໃນການປະຕິບັດ.ບົດຄວາມນີ້ - ເຄືອຂ່າຍອຸປະກອນ pcb ຈະນໍາທ່ານໃຫ້ມີຄວາມເຂົ້າໃຈເລິກເຊິ່ງກ່ຽວກັບສາເຫດແລະການແກ້ໄຂການສີແດງຂອງກະດານ PCB ທີ່ເກີດຈາກການພິມຫນ້າກາກ solder ໃນກະດານວົງຈອນ PCB.

1. ເຫດຜົນວ່າເປັນຫຍັງການພິມຫນ້າກາກ PCB ແຜ່ນວົງຈອນ solder ເຮັດໃຫ້ເກີດການ redness ເທິງກະດານ

1. ຄວາມຫນາຂອງຊັ້ນຫນ້າກາກ solder ບໍ່ເຖິງມາດຕະຖານຫຼືມີຟອງຕົກຄ້າງ:

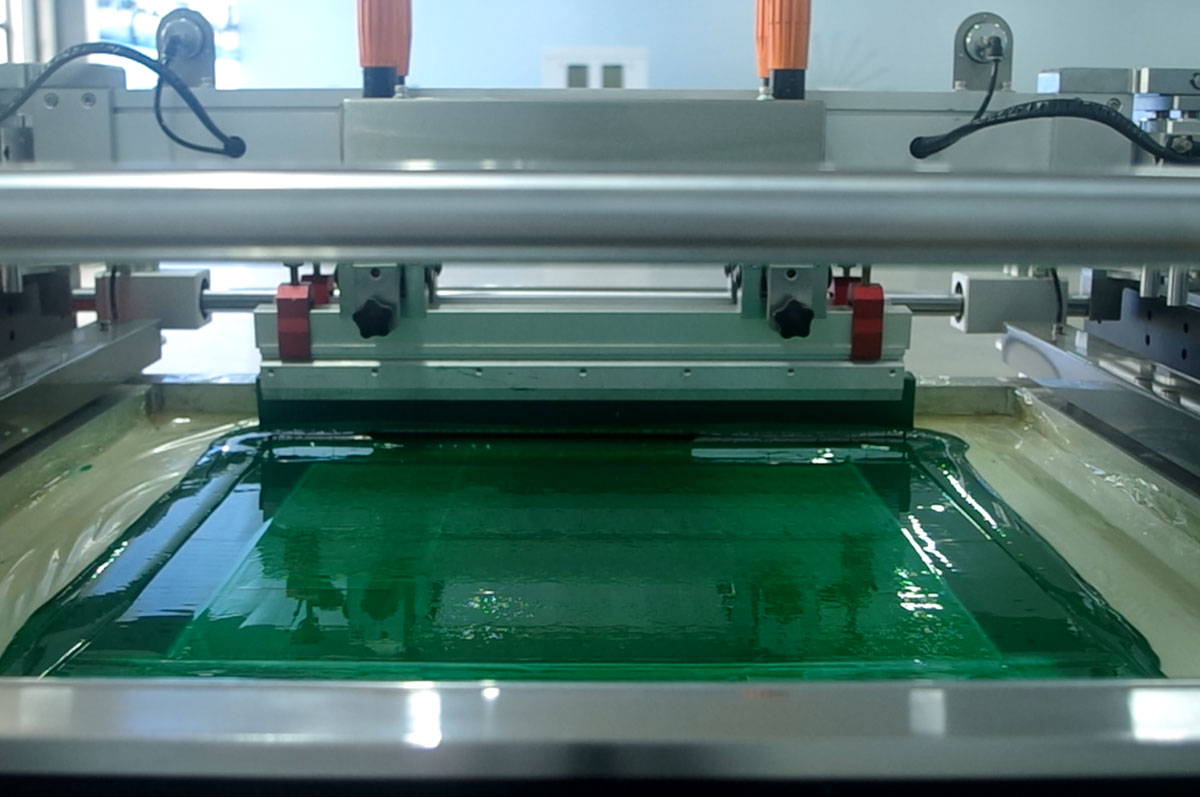

ຊັ້ນຫນ້າກາກ solder ຫມາຍເຖິງຊັ້ນຂອງຊັ້ນປ້ອງກັນທີ່ກວມເອົາໃນກະດານວົງຈອນຫຼັງຈາກການພິມດ້ວຍຫມຶກ solder ຫນ້າກາກຫນ້າຈໍເພື່ອປ້ອງກັນບໍ່ໃຫ້ວົງຈອນໄດ້ຮັບຜົນກະທົບຈາກປັດໃຈເຊັ່ນ: ສະພາບແວດລ້ອມນອກ;ໃນເວລາທີ່ຄວາມຫນາຂອງຊັ້ນຫນ້າກາກ solder ແມ່ນບໍ່ເຖິງມາດຕະຖານຫຼືມີຟອງຕົກຄ້າງ, ມັນຈໍາເປັນຕ້ອງໄດ້ໃນໄລຍະຂັ້ນຕອນນີ້, ປະຕິກິລິຍາ oxidation ມັກຈະເກີດຂຶ້ນເມື່ອພົບກັບສະພາບແວດລ້ອມທີ່ມີອຸນຫະພູມສູງ, ສົ່ງຜົນໃຫ້ redness ເທິງຫນ້າກະດານ, ເຮັດໃຫ້ບໍ່ດີ. ຄຸນະພາບ PCB.

ຖ້າຫມຶກຕົວມັນເອງທີ່ໃຊ້ສໍາລັບການພິມຫນ້າກາກ solder ມີບັນຫາດ້ານຄຸນນະພາບເຊັ່ນ: ຫມຶກຫມົດອາຍຸແລະຄວາມຫນືດຂອງຫມຶກເພີ່ມຂຶ້ນ, ມັນອາດຈະເຮັດໃຫ້ຜົນກະທົບປ້ອງກັນຂອງຊັ້ນຫນ້າກາກ solder ລົ້ມເຫລວ, ຫຼືມັນອາດຈະບໍ່ກວມເອົາວົງຈອນຢ່າງສົມບູນ, ປ່ອຍໃຫ້ຊ່ອງຫວ່າງແລະອື່ນໆ. ຊ່ອງຫວ່າງທີ່ມີຄຸນນະພາບ, ໃນທີ່ສຸດກໍ່ນໍາໄປສູ່ປະກົດການທີ່ບໍ່ຕ້ອງການເຊັ່ນ: ສີແດງຢູ່ເທິງຫນ້າກະດານອາດຈະເຮັດໃຫ້ເກີດຄວາມສ່ຽງແລະຜົນກະທົບຕໍ່ການປະຕິບັດແລະຄຸນນະພາບຂອງມັນທີ່ບໍ່ຮູ້ຈັກ.

3. ຫມຶກ Flux ແລະ solder mask ບໍ່ກົງກັນ:

ຄຸນນະພາບທີ່ບໍ່ດີຂອງແຜ່ນວົງຈອນພິມ PCB ມັກຈະເກີດຂື້ນໃນການປະສານງານຂອງຂະບວນການທີ່ກ່ຽວຂ້ອງຫຼືໃກ້ຄຽງ.ສໍາລັບຕົວຢ່າງ, ຫມຶກ flux ແລະ solder ຕ້ານບໍ່ກົງກັນຫຼືບໍ່ເຂົ້າກັນໄດ້, ເຊິ່ງອາດຈະນໍາໄປສູ່ການຂັດແຍ້ງ, ການປ່ຽນແປງຊັບສິນ, ແລະອື່ນໆ, ເຮັດໃຫ້ເກີດສີແດງຂອງຫນ້າດິນ.

2. ຍຸດທະສາດການແກ້ໄຂສໍາລັບແຜ່ນວົງຈອນ PCB solder ຫນ້າກາກພິມຫນ້າຈໍທີ່ເຮັດໃຫ້ເກີດ redness ເທິງຫນ້າກະດານ.

1.PCB ກະດານວົງຈອນ solder ຫນ້າກາກຫນ້າຈໍການພິມ pre-ການຜະລິດການເພີ່ມປະສິດທິພາບສະເພາະ:

ການຄັດເລືອກຫມຶກຫນ້າກາກ solder, ໂມດູນຄວາມຫນືດຂອງຫມຶກ, ຄຸນນະພາບການເກັບຮັກສາຫມຶກ, flux ແລະມາດຕະຖານການບໍລິໂພກທີ່ກ່ຽວຂ້ອງອື່ນໆ, ມາດຕະຖານການປະຕິບັດ, ກອບເປັນຈໍານວນພາລາມິເຕີແລະຂັ້ນຕອນເພື່ອຫຼີກເວັ້ນການ PCB ຄວາມສ່ຽງທີ່ເກີດຈາກວັດຖຸດິບ.

2.PCB ກະດານວົງຈອນ solder ຫນ້າກາກຫນ້າຈໍການພິມໃນການຜະລິດການເພີ່ມປະສິດທິພາບ:

ເຄື່ອງພິມຫນ້າຈໍ PCB ວົງຈອນຢ່າງຕໍ່ເນື່ອງສະຫຼຸບແລະ debugs ແລະກອບເປັນຈໍານວນການຕັ້ງຄ່າພາລາມິເຕີມາດຕະຖານໂດຍອີງໃສ່ຄວາມຕ້ອງການພິມເພື່ອຮັບປະກັນອັດຕາສ່ວນວິທະຍາສາດແລະສົມເຫດສົມຜົນ, ດັ່ງນັ້ນການຮັບປະກັນຄຸນນະພາບການຜະລິດແບບຍືນຍົງແລະຫມັ້ນຄົງ.

3.PCB ແຜງວົງຈອນ solder ຫນ້າກາກພິມຫນ້າຈໍ - ການຜະລິດການກວດກາຄຸນນະພາບການເພີ່ມປະສິດທິພາບ:

ພັດທະນາຂັ້ນຕອນການກວດກາຄຸນນະພາບທີ່ສົມເຫດສົມຜົນເພື່ອຮັບປະກັນການກວດພົບບັນຫາທີ່ທັນເວລາເພື່ອຫຼີກເວັ້ນການຂະຫຍາຍການສູນເສຍແລະຫຼຸດຜ່ອນຜົນກະທົບຕໍ່ປະສິດທິພາບການຜະລິດ.

4.PCB ກະດານວົງຈອນ solder ຫນ້າກາກຫນ້າຈໍພິມ - ການຝຶກອົບຮົມການຜະລິດພະນັກງານ:

ປັບປຸງຄວາມສາມາດຂອງພະນັກງານໃນການກໍານົດ, ການວິນິດໄສ, ວິເຄາະແລະແກ້ໄຂບັນຫາຄຸນນະພາບຂອງຂະບວນການ, ເສີມຂະຫຍາຍທັກສະວິຊາຊີບແລະຄວາມເຂົ້າໃຈກ່ຽວກັບຫຼັກການຂອງບັນຫາທີ່ບໍ່ດີ, ດໍາເນີນການປະເມີນຜົນແລະການຝຶກອົບຮົມເປັນປະຈໍາ, ແລະສ້າງມາດຕະຖານການດໍາເນີນງານເພື່ອໃຫ້ພະນັກງານສາມາດປະຕິບັດໄດ້ຢ່າງມີປະສິດທິພາບແລະຖືກຕ້ອງ, ແລະຕອບສະຫນອງ. ແລະແກ້ໄຂບັນຫາຕ່າງໆຢ່າງທັນການ.ສະຖານະການສຸກເສີນ.

3. ການພິມຫນ້າກາກແຜ່ນ PCB ແຜ່ນປິດແຜ່ນເຮັດໃຫ້ພື້ນຜິວກະດານກາຍເປັນສີແດງ.ສິ່ງທີ່ຕ້ອງເຮັດໂດຍສະຫຼຸບ

ບັນຫາຂອງແຜງວົງຈອນ PCB solder ຫນ້າກາກພິມຫນ້າຈໍສີແດງເປັນບັນຫາທົ່ວໄປໃນຂະບວນການຜະລິດ, ແຕ່ວ່າມັນບໍ່ແມ່ນບັນຫາທີ່ສັບສົນ.ມັນມັກຈະມີພຽງແຕ່ຂະຫນາດນ້ອຍແລະຢູ່ໃນຂັ້ນຕອນເບື້ອງຕົ້ນ, ແລະມັນງ່າຍທີ່ຈະເກີດຂື້ນໃນໂຮງງານທີ່ບໍ່ມີອາຊີບແລະມາດຕະຖານ.ເພື່ອແກ້ໄຂບັນຫານີ້, ຈຸດສຸມຕ້ອງໄດ້ຮັບການສ້າງຕັ້ງຂຶ້ນເປັນມືອາຊີບແລະມາດຕະຖານຂັ້ນຕອນການດໍາເນີນງານ, ການຄັດເລືອກທີ່ເຫມາະສົມ PCB ວົງຈອນ solder ຫນ້າກາກອຸປະກອນເຄື່ອງພິມຫນ້າຈໍແລະຜູ້ປະກອບການມືອາຊີບເພື່ອຫຼີກເວັ້ນການປະກົດຕົວຂອງຄວາມຜິດພາດລະດັບຕ່ໍາດັ່ງກ່າວ, ເຊິ່ງຈະສົ່ງຜົນກະທົບຕໍ່ຄຸນນະພາບຂອງບໍລິສັດແລະທີ່ສົມບູນແບບ. ຜົນປະໂຫຍດ.

ເວລາປະກາດ: 12-03-2024